Модуль термохимической конверсии углеродсодержащего сырья и производства генераторного газа МТК-2000

Модуль «МТК-2000» является технологическим комплексом, предназначенным для приема и термохимической конверсии сыпучего углеродсодержащего сырья (топлива), в том числе отходов, в генераторный (искусственный синтетический горючий) газ (газификация).

Основными функциями модуля являются прием подготовленного сырья и его переработка экологически чистым способом газификации.

Имеет адаптивную производительность и может перерабатывать от 1000 до 2500 кг сырья в час.

Соответствует действующим санитарно-гигиеническим требованиям и отвечает требованиям по эксплуатации оборудования согласно действующим нормативным документам.

Предназначен модуль для эксплуатации во всех макроклиматических районах на суше, в макроклиматических районах с рабочими значениями температуры окружающего воздуха от минус 60ºС до плюс 50ºС. Климатическое исполнение эксплуатации O, категория размещения 1 в соответствии с ГОСТ 15150.

Материалы, применяемые при изготовлении модуля, относятся к разряду неопасных с точки зрения пожарной безопасности (согласно ГОСТ 12.1.044).

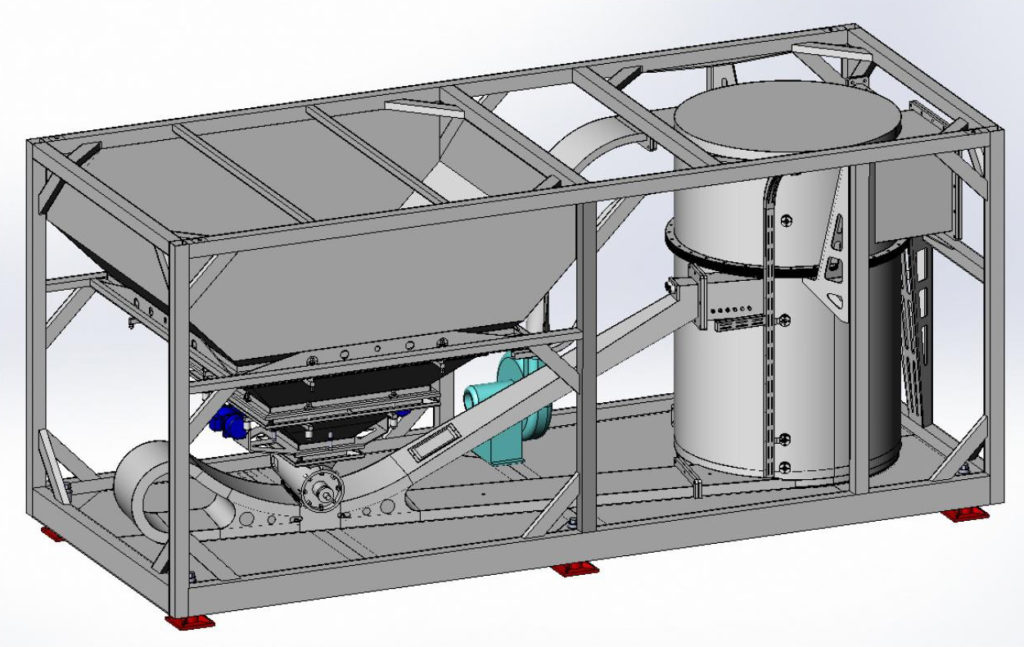

Модуль «МТК-2000» является изделием заводской готовности и содержит все составные части и механизмы, необходимые для выполнения своей основной функции – приёма газификации сырья.

Технические характеристики (свойства) модуля «МТК-2000»

| Наименование | Модуль «МТК-200» | |

| Тип оборудования | Газогенератор с непрерывной загрузкой сырья | |

| Рабочее давление в реакторе, бар | 0, 06 — 0, 1 | |

| Рабочая среда | Парогазовая смесь | |

| Температура рабочей среды, С, не более | 700 ‐ 1100 | |

| Производительность по сырью, кг/час | 1000 ‐ 2500 | |

| Коэффициент конверсии углерода, % | 99,9 | |

| Производительность по генераторному газу, нм3 | 2000 … 5000 | |

| Теплотворная способность генераторного газа, ккал/нм3 | 1200 … 2500 | |

| Химический состав генераторного газа (расчётный, номинальный) | СО | 15 … 25 % |

| H2 | 15 … 20 % | |

| CH4 | 3 … 18 % | |

| CO2 | 3 … 12 % | |

| N2 | 40 … 50 % | |

| Установленная мощность, кВт | 25 | |

| Сырье | Твердое, сыпучее углеродсодержащее сырье, смесь | |

| Влажность сырья, % | В зависимости от типа сырья | |

| Зольность сырья, % | Не более 60% | |

| Количество часов работы в год | 8000 | |

| Режим работы | Трехсменный, непрерывный | |

| Мощность тепловая, МВт* | Не менее 6,0* | |

| Компоновка | Объемная рама 1х20, контейнер | |

| Габариты ДхВхШ | 6000х2600х2450 | |

| Масса модуля, кг, не более | 8000 | |

* в зависимости от вида сырья

Состав модуля «МТК-2000» и его основных составных частей

Модуль «МТК-2000» БРЦК 011100.000 состоит из следующих основных составных частей:

1. Рама силовая БРЦК 011131.000

2. Газогенератор БРЦК 011120.000

3. Вентилятор высокого давления БРЦК 011170.000

4. Роторный питатель БРЦК 011171.000

5. Вибробункер БРЦК 011172.000

6. Пневмопровод БРЦК 011173.000

7. Комплект электрооборудования и оборудования автоматизированной системы управления технологическими процессами (АСУ ТП) БРЦК 011160.000

8. Комплект запасных частей и принадлежностей (ЗИП) БРЦК 011190.000

Устройство и работа модуля «МТК-2000» и его основных составных частей

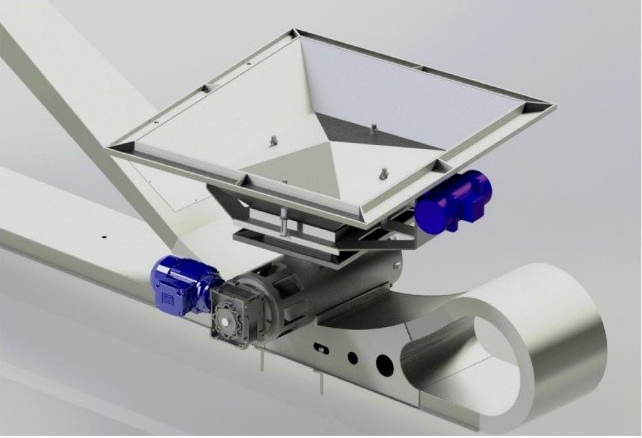

Подготовленное сырье погрузчиком или по транспортной ленте сверху или с торца подается в вибро-бункер. Бункер имеет объем 8 м3 и оснащен виброприводом для стабилизации подачи топлива в систему подачи. На критическом сечении вибробункера установлен динамический дефлектор для предотвращения сводообразования.

Виброгенератор площадочный установлен на конусе бункера сырья и предназначен для непрерывной подачи сырья в воронку пневмотренспорта. Для оборудования до 11 000 кг. с рабочим моментом от 0,1 кгсм до 2,763 кгсм и центробежной силой до 119 кН. Полностью соответствуют всем Директивам EC, предъявляемым к приводам, в том числе и по уровню шума. При необходимости может быть применен вибропривод во взрывозащищенном исполнении (Ex), а также для 60 Hz электрических сетей.

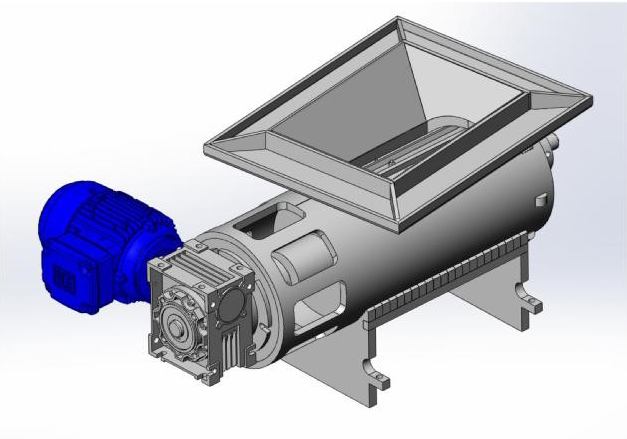

Из бункера сырье направляется в шлюзовый питатель. Непрерывная дозированная подача некондиционных топлив является сложной технологической задачей.

Роторный питатель обладает уникальными свойствами, удовлетворяющими требованиям системы: регулируемая производительность в зависимости от насыпной плотности сырья, эластичными лопатками ротора для предотвращений остановов при попадании инородный частиц, термостойкой системой уплотнений для работы при температуре до 400оС.

Шлюзовый питатель (затвор) необходим для непрерывной и равномерной выгрузки подготовленного сырья из бункера в систему пневматической подачи. Выгрузка сырья обеспечивается без нарушения герметичности системы подачи. Для изменения количества сырья, подаваемого в камеру пневматической камеры, применен частотно регулируемый привод питателя.

Основным приводным механизмом системы является вентилятор высокого давления, развивающим давление до 0,1 бар. Корпус высоконапорного вентилятора изготовлен из алюминиевой отливки, барабанное рабочее колесо – из алюминиевого листа, короткозамкнутый асинхронный двигатель, не требующий обслуживания, со степенью защиты IP 54. Высокоресурсная клиноременная передача обеспечивает 25 000 часов работы без обслуживания. Высокие мощности достигаются благодаря повышающим ременным передачам при очень компактном исполнении.

Основной технологической частью модуля «МТК-2000» является газогенератор БРЦК 011120.000, имеющий в своем составе реакционную вихревую камеру (реактор) высокоскоростной высокотемпературной конверсии углеродсодержащего сырья и устройством отбора продукт-газа. Конверсия происходит за счет частичного окисления сырья кислородом воздуха (автотермический процесс) и восстановления части окислившихся продуктов сгорания.

Внешний вид газогенератора БРЦК 011120.000

Газогенератор БРЦК 011120.000 является вихревым безфутеровочным устройством, представляющим собой систему последовательно соединенных камер подогрева сырья, газификации и восстановления.

Вентилятор, забирая атмосферный воздух, подает его в охлаждаемую рубашку, где он нагревается до температуры 350 — 400оС. На этой температуре в поток окислителя подается топливо, которое нагревается и начинает реагировать с атмосферным кислородом еще в трубопроводе.

Перемещение и подача сырья в реактор обеспечивается воздухом по способу непрерывных нагнетающих пневмотранспортных систем. Двигаясь п о системе подачи, топливная смесь нагревается и попадает в газодинамический вихревой реактор. В реакторе твердые частицы топлива, под воздействием высоких температур, подвергаются высокотемпературным химическим превращениям, в результате чего образуется генераторный газ. Высокая скорость и полнота протекания термохимических процессов обеспечивается высоким тепловым напряжением, возникающим в результате экзотермических реакций и особенностями вихревых процессов.

В рабочей зона реактора поддерживается температура 600 … 1250 0С. Это позволяет конденсированное топливо переводить в газообразное состояние с эффективностью до 99,9 % и перерабатывать/уничтожать многие виды опасных отходов.

Характеристики газовых выбросов подтвердили высокую экологическую эффективность процесса. При утилизации, в частности твёрдых бытовых отходов (ТБО), — концентрация диоксинов и фуранов в дымовых газах без дополнительной очистки не превышает 0,1 нг/м3.

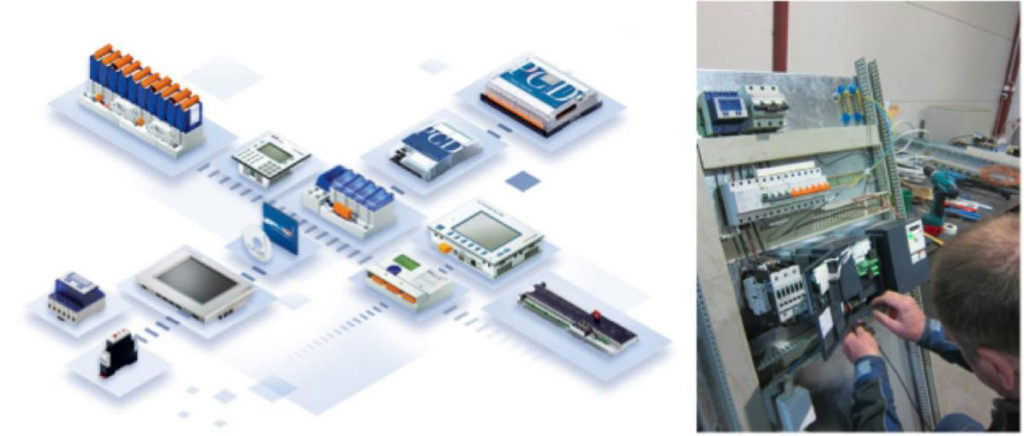

Системы автоматизации и управления

Модуль «МТК-2000» оснащён самыми современными средствами автоматизации и управления из состава комплекта электрооборудования и оборудования АСУ ТП БРЦК 010160.000. Все основные производственные процессы автоматизированы.

МТК-2000 оснащается современными промышленными контроллерами, которые позволяют вести как непосредственный, так и дистанционный контроль работы систем. Данные от всех исполнительных механизмов и датчиков поступают на контроллер. Управление модулем осуществляется с помощью сенсорной панели управления в ручном режиме. Предусмотрено автоматическое и ручное управление агрегатами.

Средства автоматизации и управления

Установка оборудуется системой GP S, камерами видеонаблюдения и GSM — контроллером. Все данные передаются в режиме реального времени на центральный пульт управления диспетчерской службы, что позволяет контролировать основные производственные процессы и управлять работой установки в режиме on-line. Через GSM-контроллер, в случае необходимости, данные передаются владельцу комплекса и операторам в режиме 24/7.

В системе установлены частотные преобразователи, позволяющие тонко регулировать работу приводов.

Модуль оснащен узлами учета и контроля входящего сырья – по весу, влажности, датчиком расхода воздуха.

Требования к сырью

Модуль «МТК-2000» способен принимать и перерабатывать сыпучее, измельченное до фракции 0…10мм, с влажностью 15-18% сырье:

- ископаемое природное сырьё органического происхождения (каустобиолиты), такое как угли, торф, горючие сланцы, сапропели, лигнит и т.п.;

- не ископаемое природное сырьё органического происхождения (бимассу), такое как древесина, навоз, помёт и т.п.

- техногенные (произведённые человеком) углеродсодержащие отходы различного происхождения (промышленных, сельскохозяйственных, коммунальных и т.п.), в т.ч. твердые бытовые отходы (ТБО), предварительно отсортированные от крупных металлических и минеральных включений.

Модули «МТК-2000» позволяют перерабатывать одновременно несколько видов углеродсодержащего сырья в смеси, что положительно сказывается на выходные параметры и энергетический баланс оборудования.